Quanto ao estado atual deparafuso de esferasNo que diz respeito ao processamento, os métodos de processamento de fusos de esferas comumente utilizados podem ser divididos principalmente em duas categorias: processamento de cavacos (corte e conformação) e processamento sem cavacos (processamento de plástico). O primeiro inclui principalmente torneamento, fresamento ciclone, etc., enquanto o último inclui extrusão a frio, laminação a frio, etc. Considerando que a maioria dos clientes não está muito familiarizada com a tecnologia de processamento de fusos de esferas, a seguir, uma breve análise e explicação das características, vantagens e desvantagens dessas duas tecnologias de processamento de fusos de esferas.

Introdução aos métodos de tecnologia de processamento de fusos de esferas comumente usados:

1. ChipPprocessamento

O processamento de cavacos de parafuso refere-se ao uso de métodos de corte e conformação para processar o parafuso, incluindo principalmente torneamento e fresamento ciclônico.

Virando:O torneamento utiliza diferentes ferramentas de torneamento ou outras ferramentas em um torno. Ele pode processar diversas superfícies rotativas, como superfícies cilíndricas internas e externas, superfícies cônicas internas e externas, roscas, ranhuras, faces finais e superfícies conformadas, etc. A precisão de processamento pode atingir IT8-IT7. O valor Ra da rugosidade da superfície é de 1,6 a 0,8. O torneamento é frequentemente usado para processar peças de eixo único, como eixos retos, discos e peças de luva.

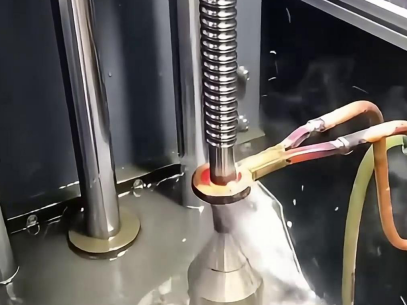

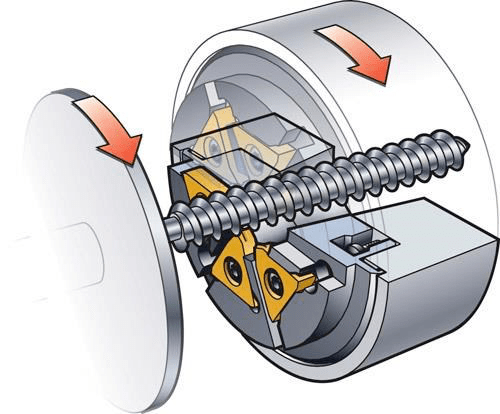

Corte ciclônico (fresamento tipo redemoinho):O corte ciclone (fresamento turbilhão) é um método de processamento de roscas de alta eficiência, adequado para o processamento grosseiro de grandes lotes de roscas. O processo consiste em utilizar uma fresa de metal duro para fresar as roscas em alta velocidade. A ferramenta possui as vantagens de bom resfriamento e alta eficiência de produção.

2. Sem lascasPprocessamento

O processamento sem cavacos de hastes de parafuso refere-se ao processamento de hastes de parafuso usando métodos de conformação de metal-plástico, incluindo principalmente extrusão a frio e laminação a frio.

FrioEextrusão:A extrusão a frio é um método de processamento no qual a peça metálica é inserida na cavidade da matriz de extrusão a frio e, à temperatura ambiente, o punção fixo na prensa é aplicado à peça, causando a deformação plástica da peça metálica e produzindo as peças. Atualmente, a precisão dimensional geral das peças de extrusão a frio desenvolvidas em meu país pode atingir níveis de 8 a 9.

FrioRolling:A laminação a frio é feita a partir de chapas laminadas a quente à temperatura ambiente. Embora a chapa de aço aqueça devido à laminação durante o processamento, ela ainda é chamada de laminação a frio. O processo de conformação a frio da pista roscada do fuso de esferas é a força de atrito gerada entre o rolo e a barra redonda de metal. Sob a pressão da espiral, a barra de metal é pressionada contra a área de laminação e, em seguida, a força de laminação forçada do rolo atua no processo de deformação plástica.

Comparação dos prós e contras dos métodos mais usadosparafuso de esferastécnicas de processamento:

Comparado com a usinagem de corte tradicional, as vantagens da usinagem sem cavacos são:

1. Alto desempenho do produto. Utilizando métodos de processamento de corte, devido ao rompimento das fibras metálicas e à baixa qualidade da superfície, geralmente é necessário aumentar o processo de retificação. A usinagem sem cavacos utiliza o método de conformação plástica, onde ocorre o endurecimento por trabalho a frio na superfície, com rugosidade superficial que pode atingir Ra0,4~0,8, melhorando a resistência, a dureza e a resistência à flexão e à torção da peça.

2. Aumentar a eficiência da produção. Geralmente, a eficiência da produção pode ser aumentada em mais de 8 a 30 vezes.

3. A precisão do processamento é aprimorada. A precisão do processamento pode ser aprimorada em 1 a 2 níveis.

4. Redução do consumo de material. O consumo de material é reduzido em 10% a 30%.

Para mais informações, entre em contato conosco emamanda@kgg-robot.comou +WA 0086 15221578410.

Horário da postagem: 12/11/2024